智能工廠數字孿生與仿真規劃 驅動未來制造的軟件開發藍圖

引言:邁向工業4.0的核心引擎

在工業4.0浪潮席卷全球的今天,智能工廠已成為制造業轉型升級的必然方向。數字孿生(Digital Twin)與仿真技術,作為連接物理世界與數字世界的橋梁,正成為智能工廠規劃、運營與優化的核心引擎。本報告旨在探討支撐智能工廠數字孿生與仿真的計算機軟件開發規劃,為構建高效、柔性、透明的未來工廠提供技術藍圖。

第一部分:概念解析與價值定位

1.1 數字孿生:物理實體的虛擬鏡像

數字孿生是通過軟件模型,對物理工廠(包括設備、產線、流程乃至整個企業)進行高保真、動態的數字化映射。它實時同步物理實體的數據,實現狀態監控、性能分析、預測維護和流程優化。

1.2 仿真:預見未來的沙盤推演

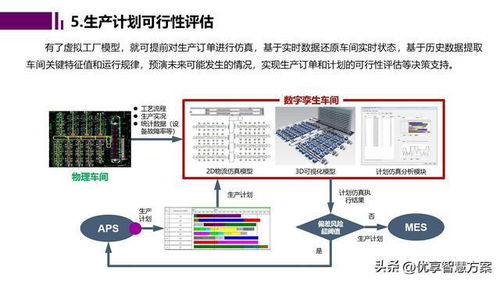

仿真技術則在數字孿生模型的基礎上,通過設定參數與規則,模擬工廠在不同場景下的運行狀態,用于產能規劃、調度優化、物流分析、人機工程驗證等,實現“先仿真,后實施”,大幅降低試錯成本與風險。

1.3 核心價值

- 降本增效:優化資源配置,減少停機時間,提升整體設備效率(OEE)。

- 敏捷創新:加速新產品、新工藝的導入與驗證周期。

- 科學決策:基于數據與模型的預測性洞察,支持管理決策。

- 遠程運維:實現跨地域的透明化監控與協同作業。

第二部分:軟件開發體系架構規劃

一個完整的智能工廠數字孿生與仿真軟件體系,需要分層、模塊化的設計。

2.1 數據采集與邊緣計算層

- 開發要點:開發適配多種工業協議(如OPC UA, Modbus, Profinet)的物聯網關軟件與邊緣計算節點。實現海量設備數據的實時、可靠采集與初步清洗、聚合。

- 技術棧:C/C++, Python, 邊緣計算框架(如Kubernetes Edge)。

2.2 平臺與數據中臺層

- 開發要點:構建工廠數字孿生模型管理平臺與統一數據中臺。

- 模型管理:開發支持多領域建模(幾何、物理、行為、規則)的模型庫、版本管理及組裝工具。

- 數據中臺:開發數據湖/倉,實現多源異構數據的融合、治理與標準化服務。集成時序數據庫、關系數據庫與大數據處理框架。

- 技術棧:Java/Scala, Spring Cloud微服務,Kafka, Flink, 時序數據庫(如InfluxDB, TDengine)。

2.3 仿真引擎與算法層

- 開發要點:開發或集成高精度、多尺度的仿真引擎。

- 離散事件仿真:用于生產流程、物流調度模擬。

- 物理仿真:用于機器人運動、裝配過程、流體動力學分析。

- 算法庫:集成或開發優化算法(如遺傳算法、模擬退火)、預測性維護算法(如機器學習模型)。

- 技術棧:C++/Python for高性能計算,專業仿真軟件SDK(如FlexSim, AnyLogic),機器學習框架(如PyTorch, scikit-learn)。

2.4 應用與可視化層

- 開發要點:開發面向不同角色(操作工、工程師、管理者)的Web端與移動端應用。

- 三維可視化:基于WebGL(Three.js)或游戲引擎(Unity, Unreal Engine)開發輕量化、高沉浸感的工廠三維可視化場景,實時映射實體狀態。

- 業務應用:開發監控Dashboard、虛擬調試、工藝仿真、數字作業指導書、預測性維護告警等具體應用模塊。

- 技術棧:JavaScript/TypeScript, Vue.js/React, Three.js, WebSocket for 實時數據推送。

2.5 集成與安全層

- 開發要點:

- 系統集成:開發與MES(制造執行系統)、ERP(企業資源計劃)、PLM(產品生命周期管理)等現有IT/OT系統的標準接口(API)。

- 網絡安全:貫穿各層的身份認證、數據加密、訪問控制與安全審計模塊開發。

第三部分:關鍵開發挑戰與實施路徑

3.1 主要挑戰

- 模型復雜度高:工廠多尺度、多物理場模型的構建與保真度平衡。

- 數據融合難:OT與IT數據標準不一,實時性與一致性要求苛刻。

- 算力需求大:高精度仿真與大規模并行計算對基礎設施的要求。

- 人才缺口:兼具工業知識、建模能力與軟件開發技能的復合型人才稀缺。

3.2 分階段實施路徑建議

1. 試點階段(6-12個月):選擇一條關鍵產線或一個核心車間,聚焦數據采集與可視化,建立“輕量級”數字孿生,實現透明化監控。

2. 推廣階段(1-2年):擴展至多條產線或全車間,深化仿真應用(如產能模擬、虛擬調試),構建平臺化能力。

3. 融合階段(2-3年以上):實現工廠級乃至供應鏈級的數字孿生,深度融入業務閉環,形成基于仿真的自主優化與決策能力。

第四部分:未來展望

隨著5G、人工智能、云計算與邊緣計算的深度融合,未來的智能工廠數字孿生軟件將向 “云端協同、自主智能” 方向發展。軟件即服務(SaaS)模式將降低使用門檻,AI驅動的仿真將自動生成優化方案,數字孿生將不僅是工廠的“鏡像”,更是其自主進化的“大腦”。

###

智能工廠的數字孿生與仿真建設是一項復雜的系統工程,其成功高度依賴于前瞻、穩健且靈活的軟件開發規劃。通過構建分層解耦、數據驅動、開放集成的軟件體系,企業能夠穩步搭建起通往未來制造的數字化基石,在激烈的全球競爭中贏得先機。本規劃為相關軟件開發項目提供了框架性指引,具體實施需結合企業實際業務需求與技術基礎進行細化與調整。

如若轉載,請注明出處:http://www.liyuelongmen.cn/product/48.html

更新時間:2026-02-02 07:56:21